Dette kan forbedre rekkevidden til elkjøretøy

Dette kan forbedre rekkevidden til elkjøretøy

Gjennom å bytte kobber med aluminium i strømledere kan man redusere vekten i elektriske kjøretøy, det bidrar dermed til å øke rekkevidden. Nettopp dette er det doktor Jørgen A. Sørhaug og kollegaer har arbeidet med på NTNU.

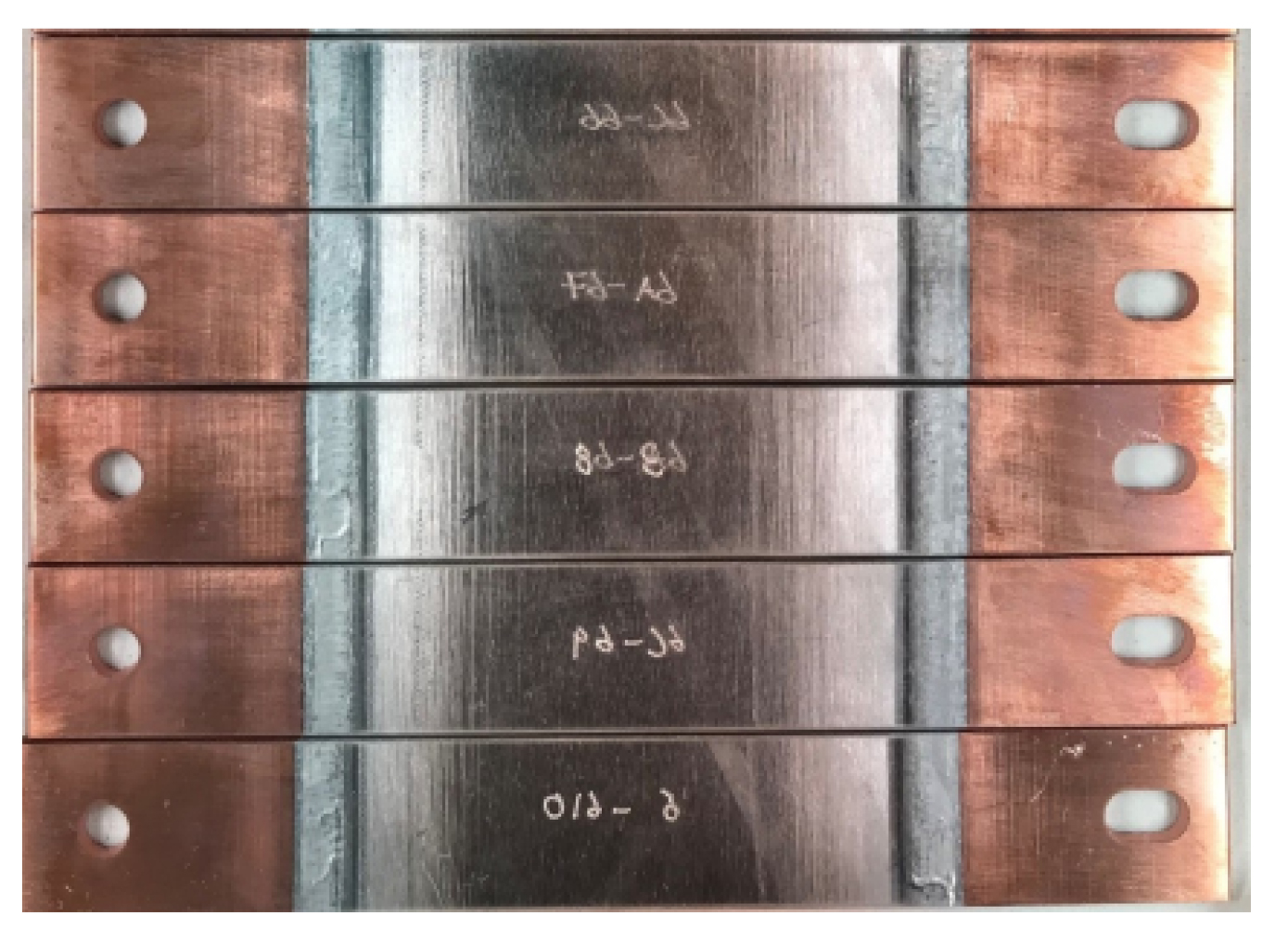

I prosjektet produserte de hybridestrømledere av kobber og aluminium med kaldsveising som fremgangsmåte, hybrid metal extrusion & bonding, (HYB). Denne patenterte teknikken legger grunnlaget for nye og spennende avanserte multimaterialkomponenter og produkter i Norge.

- I Norge er det tett mellom elektriske kjøretøy, og de er fulle av strømledere. Disse strømlederne bidrar mye til den totale vekten.

Historisk sett har strømledere vært laget av kobber. Det er fordi metallet har utmerket ledningsevne, formbarhet og styrke, sier dr. Jørgen A. Sørhaug ved NTNU.

Kobber egner seg altså svært så godt som strømleder, men har én ulempe. Metallet er nemlig også temmelig tungt.

- Hele motivasjonen til å se på sammenføyning mellom kobber og aluminium er at viser mer og mer bruk av elektriske kjøretøy og transportmidler. Det er mye fokus på elbiler, elektrifisering av sjøfarten og da særlig på ferger, blant annet.

“Utfordringen med kobber er at den har en relativt høy massetetthet, selv om strømlederne eller samle skinnene ikke er store. I tillegg til vektbidraget, ser man at kobber har hatt en ganske ustabil prising de siste 20-årene”.

En del av det som bidrar mye til den totale vekten er ikke bare batteriene i seg selv, men også koblingen mellom batteriene og fra batteriene til der energien kreves.

- Ofte er det rent kobber som brukes i elektriske ledere, det ser man også i elektriske produkter og objekter rundt oss til daglig. Kobber er i og for seget kjempebra metall, fordi den har god ledningsevne, er korresjonsmotstanding og har ellers mange gode egenskaper, som man ser etter i slike applikasjoner. Utfordringen med kobber er at den har en relativt høy massetetthet, selv om strømlederne eller samleskinnene ikke er store. I tillegg til vektbidraget, ser man at kobber har hatt en ganske ustabil prising de siste 20-årene.Sammenlignbart med prisen på aluminium har kobber blitt tre-fire ganger så dyrt per vekt, forklarer Sørhaug.

I tillegg til at kobber har blitt dyrt har prisen fluktuert ganske mye.

- Det er ikke noe produsentene av disse komponentene liker, de ønsker at prisener så billig som mulig og så stabil som mulig, slik at de kan tilby et produkt til mer eller mindre samme pris gjennom hele året. Det har i hovedsak vært en del av motivasjonen/insentivet til å se på de produktene som vi ønsker å lage, nemlig å bytte ut deler av disse kobberstrømlederne med aluminium, fordi aluminium blant annet er vesentlig lettere, det har en tredjedel av den totale massetettheten til kobber, den er vesentlig billigere og i tillegg er prisen på aluminium ganske stabil, sier Sørhaug.

Kaldsveising øker ledningsevnen

- Det vi har sett på er rett og slett å sveise aluminium med kobber, slik at man får kobber på endene. Disse kobberendene kan da festes mekanisk, altså man skrur dem fast for å få en kontakt mellom kobber og kobber, som er vesentlig enklere å håndtere i motsetning til aluminium mot aluminium.

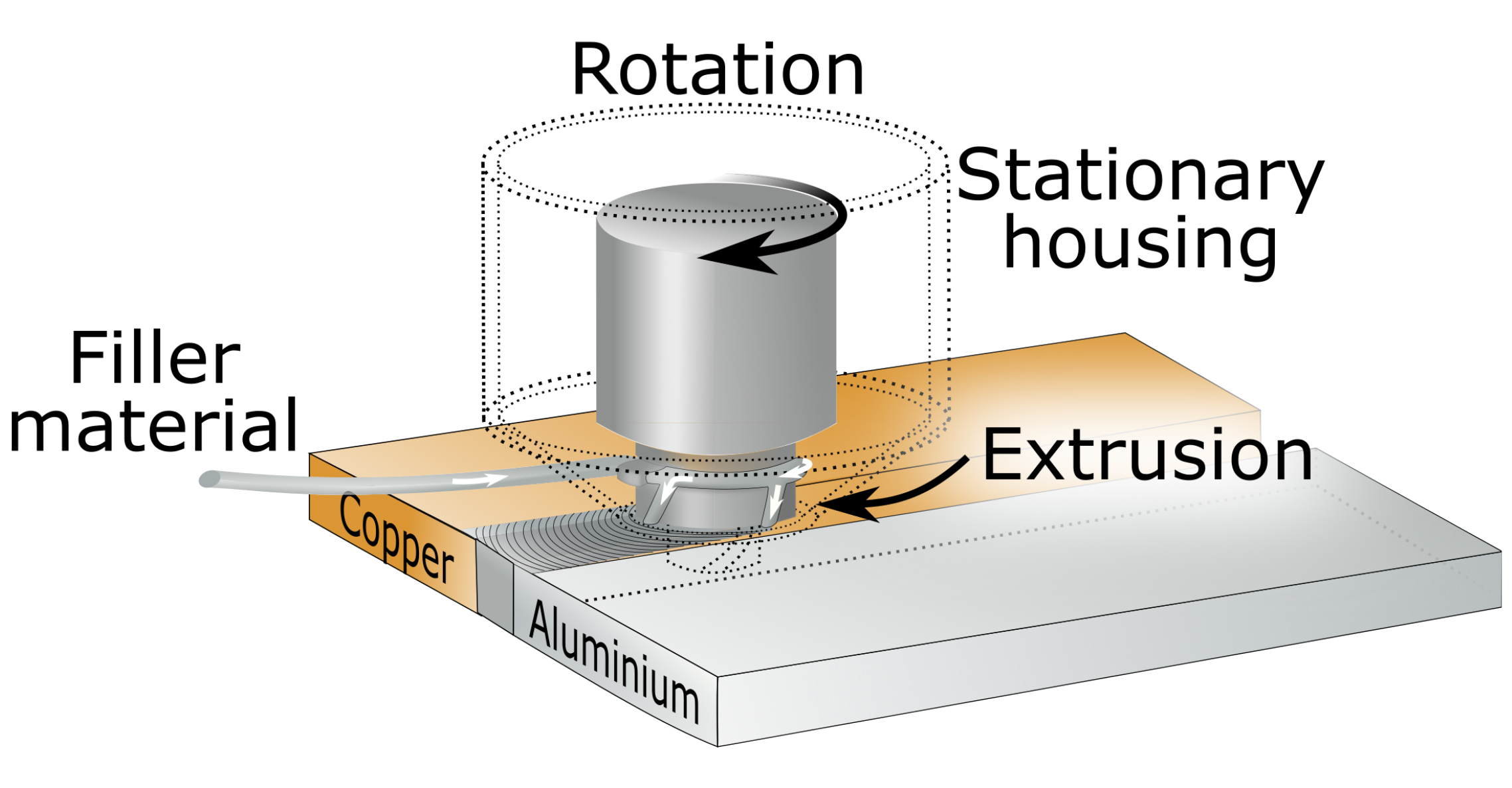

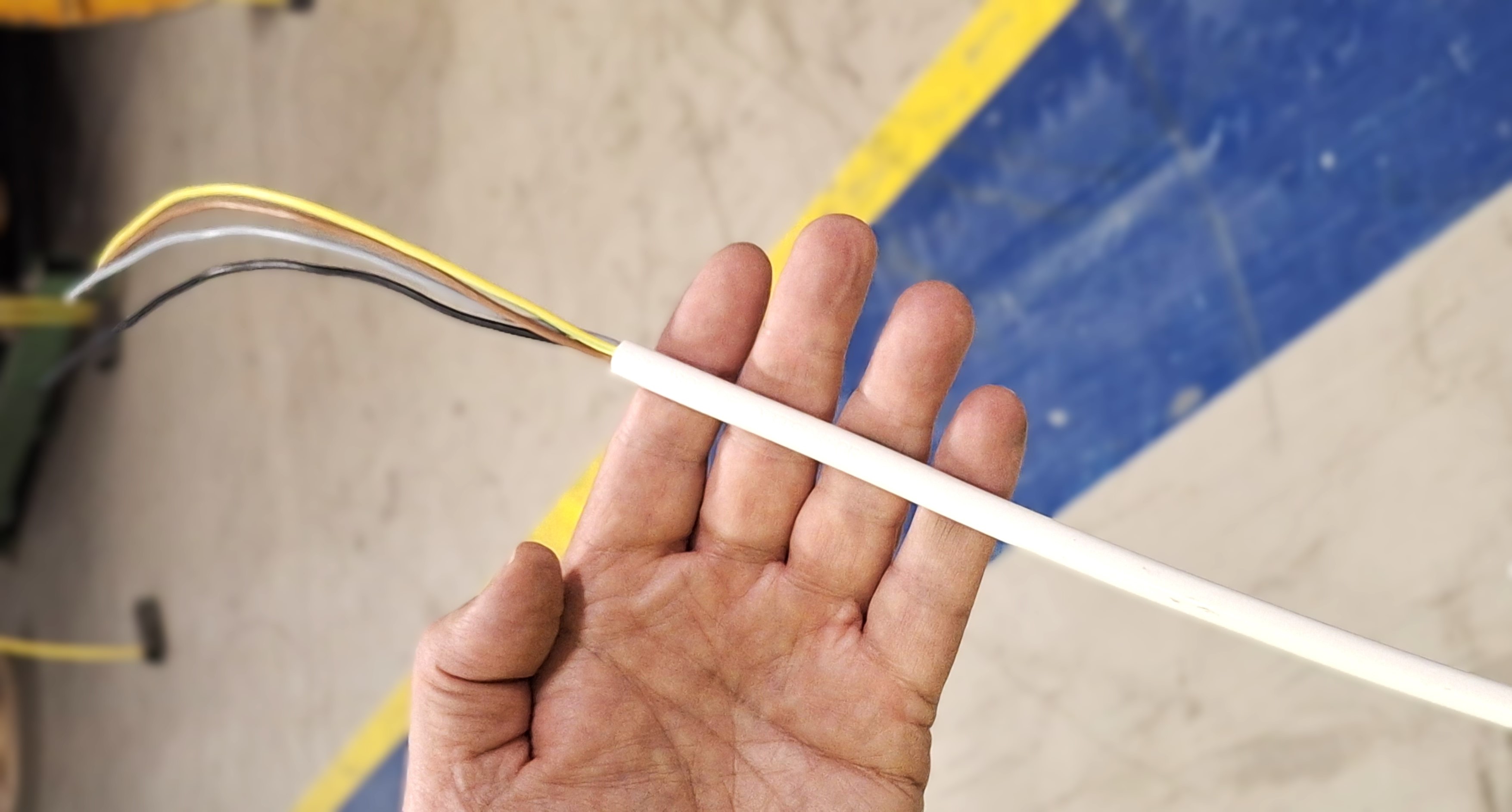

Her kommer vi inn på Friction stir welding (FSW), som er forløperen til HYB som er en teknikk utviklet på NTNU. Denne teknikken fungerer så enkelt som at du har en probe som du lar rotere ganske kjapt, og som du tillater å komme i kontakt med materialet du ønsker å sveise, i grenseflaten mellom profilene. Når den kommer i kontakt begynner den å deformere materialet, uten at det smelter. Når man så beveger denne roterende proben langs grenseflaten til disse platene vil man etterlate en skjøt, det er prinsippet bak Friction Stir Welding. Utfordringen med denne teknikken er at den krever at platene ligger i direkte kontakt med hverandre og at man ikke har noe mangel på materialet slik at man ender opp med defekter, mao er det ganske kritisk å bruke optimale parametre. Den teknikken som er utviklet på NTNU, Hybrid metal extrusion and bonding, fungerer prinsipielt ganske likt som Friction Stir Welding, ved at den også har en probe som roterer fort og deformerer materialet som du ønsker å sammenføye/sveise. Det som skjer når man sveiser med HYB-teknikken er at man både deformerer materialet med den roterende proben og etterfyller med fyllmaterial for å unngå defekter forbundet med FSW.

Det kan nevnes at det fyllmaterialet vi har brukt så langt initielt var laget som en bestilling og hadde en spesifikk intensjon ved seg, forklarer han.

Ekstrabonus: Forlenger levetiden på elektriske ledere

- Arbeidet vårt har vist at det er flere positive ting vi har oppdaget med dette spesifikke fyllmaterialet, nemlig at man har visse legeringselementer som legger seg i grenseflatene mellom aluminium og kobber og som vi tror hjelper til med å forlenge levetiden på de elektriske lederne, sier Sørhaug.

“Håpet vårt er at vi kan tilby en teknologi, først og fremst på aluminium og kobber-sammensveising, som kan gi gode produkter med vesentlig bedre levetid enn det som er tilgjengelig på markedet i dag, som for eks. strømledere men også sammensveising av stål mot aluminium, som bilindustrien er interessert i”.

Prosjektet som Sørhaug har jobbet på, sluttet i fjor, men NTNU og SINTEF har fått et nytt prosjekt for å forske videre på kaldsveising av aluminium og kobber. Målet er å kontrollere temperaturen bedre og skreddersy plastisk deformasjon på nanoskala. Dette er et samarbeid hvor Hydro ASA, Corvus Energy AS og Professor Grong AS er med på laget. Til sammen kan altså arbeidet en dag bidra til at vi får lettere, og dermed mer effektive elektriske kjøretøy.

Sørhaug har nå begynt å jobbe på SINTEF Manufacturing på Raufoss, der har de for et par år siden kjøpt og installert en helt ny Friction Stir Welding-maskin som er ganske stabil og velfungerende.

- Planen og målet vårt nå er å prøve å integrere dette HYB-hodet med Frictionstir welding-maskinen, det gir oss mulighet til å bruke begge teknikkene hvis vi ønsker det. Vi forsøker å integrere teknikken på Raufoss og potensieltindustrialisere teknikken hvis vi lykkes, sier han.

Hva kan man se for seg at dette arbeidet potensielt kan føre til?

- Håpet vårt er at vi kan tilby en teknologi, først og fremst på aluminium og kobber-sammensveising, som kan gi gode produkter med vesentlig bedre levetid enn det som er tilgjengelig på markedet i dag, som for eks. strømledere men også sammensveising av stål mot aluminium, som bilindustrien er interessert i, avslutter han.

.jpg)

_Kjeldsen(th).jpg)

%20kopi.jpg)

.jpg)

.webp)

.webp)

.webp)

.webp)